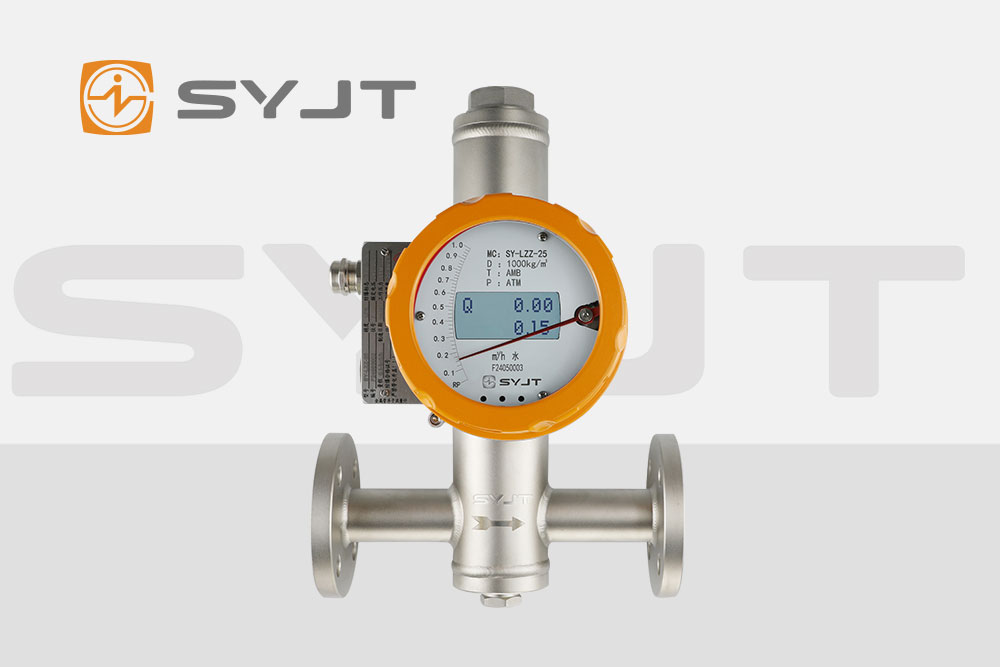

在海洋平台复杂环境中,金属管浮子流量计作为关键流量测量设备,需直面高盐雾、高湿度、强腐蚀性等严苛挑战。其盐雾防护技术涉及材料科学、电化学腐蚀理论及表面工程学等多学科交叉,需通过系统性防护策略确保设备长期稳定运行。以下从腐蚀机理、防护技术原理及实施要点三个维度展开技术解析。

一、盐雾腐蚀的电化学本质

海洋平台空气中悬浮的盐雾颗粒(直径<20μm)本质是氯化钠微晶,其腐蚀行为遵循电化学腐蚀规律:

微电池形成:盐雾吸附于金属表面后形成电解液膜,金属基体(阳极)与杂质相(阴极)构成微电池系统。阳极区金属原子失去电子变为离子进入溶液,阴极区氧分子得电子生成氢氧根离子。

氯离子穿透机制:Cl⁻半径小(1.81×10⁻¹⁰m)、水合能低,可穿透金属氧化膜取代氧原子,形成可溶性氯化物(如FeCl₂),导致钝化膜局部破损。

氧去极化作用:溶解氧在阴极区还原生成OH⁻,维持腐蚀反应持续进行。湿度>70%时,液膜厚度达临界值,氧扩散速率与离子传导达到动态平衡,腐蚀速率显著提升。

二、防护技术体系构建原理

(一)材料选择:抗腐蚀基体构建

不锈钢合金化:采用316L不锈钢(含2% Mo)替代普通碳钢,Mo元素可促进Cr₂O₃钝化膜修复,在Cl⁻环境中形成MoO₄²⁻保护层,抑制点蚀发展。

钛及钛合金应用:Ti在氧化性介质中生成致密TiO₂膜,其Pilling-Bedworth比(1.98)接近理想值,膜层自修复能力强,尤其适用于含溴离子的海洋环境。

哈氏合金C-276:Ni-Mo-Cr合金体系,在还原性酸及含Cl⁻溶液中具有优异耐蚀性,其Mo含量(16%)可有效固定腐蚀产物中的硫元素,防止局部酸化。

(二)表面防护层设计

热喷涂铝涂层:通过电弧喷涂形成0.08-0.15mm铝层,铝在空气中自然氧化生成γ-Al₂O₃膜,其点蚀电位(0.8V vs. SCE)显著高于钢基体(-0.6V)。铝涂层与钢基体间形成冶金结合,热膨胀系数匹配(α_Al=23×10⁻⁶/℃, α_Fe=12×10⁻⁶/℃),可耐受-40℃至+300℃温变。

锌铝合金喷涂:采用Zn-15%Al合金,其腐蚀产物(Zn₅(OH)₈Cl₂·H₂O)具有胶状结构,可填充涂层孔隙,形成自修复屏障。相比纯锌涂层,锌铝合金的腐蚀失重率降低至3%。

PTFE复合涂层:在环氧底漆上喷涂聚四氟乙烯(PTFE)面层,PTFE分子链中C-F键能(485kJ/mol)高于C-C键(347kJ/mol),表面能低至18mN/m,可有效阻隔Cl⁻吸附。

(三)结构密封设计

磁耦合传动系统:采用非接触式磁力传动,指示器与测量管间通过永磁体耦合,消除机械密封点,避免盐雾通过轴封侵入。磁耦合强度需满足扭矩传递要求(通常>0.5N·m),同时磁隙控制在0.5-1.0mm以防止磁饱和。

气密腔体设计:将变送器、电源模块等电子部件封装于IP67级腔体,通过O型圈(氟橡胶或硅橡胶)实现双重密封。腔体内充入干燥氮气(相对湿度<10%),维持正压(0.01-0.03MPa)防止外部湿气侵入。

流道优化:测量管采用垂直安装,避免盐雾在水平段积聚。入口处设置整流器,使流体呈充分发展湍流(Re>4000),减少低流速区盐雾沉积。

三、防护技术实施要点

(一)涂层施工质量控制

表面预处理:执行ISO 8501-1 Sa 2.5级喷砂,表面粗糙度Ra需控制在3.2-6.3μm,以增强涂层附着力。喷砂后4小时内完成涂装,防止表面氧化。

涂层厚度控制:热喷涂层厚度通过磁性测厚仪检测,允许偏差±10%。PTFE面层厚度需≥50μm,过薄易产生针孔,过厚则易开裂。

封闭处理:锌铝合金涂层喷涂后需立即进行硅烷封闭处理,封闭剂(如BTSE)可与涂层表面羟基反应,形成Si-O-Me键,降低孔隙率。

(二)环境适应性设计

温湿度补偿:内置温湿度传感器,当环境湿度>85%时自动启动加热除湿模块(功率50-100W),维持腔体内相对湿度<40%。

盐雾沉降监测:通过压电传感器实时监测盐雾沉降率(单位:mg/(m²·h)),当沉降率>1.5mg/(m²·h)时触发报警,提示进行表面清洁。

腐蚀速率预测:基于电化学阻抗谱(EIS)技术,通过测量涂层/金属界面电荷转移电阻(Rct)评估防护层性能,当Rct<10⁶Ω·cm²时预示涂层失效。

四、技术发展趋势

随着材料科学与表面工程技术的进步,海洋平台用金属管浮子流量计的盐雾防护正朝以下方向发展:

纳米复合涂层:引入石墨烯、纳米TiO₂等填料,提升涂层致密性与自修复能力。

超疏水表面:通过激光刻蚀或化学蚀刻构建微纳结构,使接触角>150°,实现盐雾滚落效应。

智能监测系统:集成光纤光栅传感器,实时监测涂层应力、应变及腐蚀产物生成,实现预测性维护。

上仪金属管浮子流量计通过材料选型、表面防护及结构设计的系统性创新,构建了从原子级钝化膜到宏观密封腔体的多层次防护体系,为海洋平台流量测量提供了可靠的技术保障。其防护原理的本质是阻断电化学腐蚀的三个必要条件(阳极、阴极、电解质),通过物理隔离、化学钝化及电化学保护等手段实现腐蚀过程的主动抑制。